کوره پخت رنگ پودری و روشهای مرسوم گرمادهی

کوره پخت رنگ پودری و عملیات گرمادهی نهایی را میتوان حساسترین مرحله در رنگآمیزی قطعات مختلف با استفاده از رنگهای پودری دانست. پس از انجام عملیات زیرسازی و خشک کردن، قطعه را در منطقه پاشش قرار میدهند و با استفاده از انواع کابینها و تفنگهای پاشش آن را رنگآمیزی میکنند. پس از این مراحل نوبت به عملیات گرمادهی و قرار دادن قطعه در کوره پخت میرسد. این مرحله به دلیل اینکه تأثیر مستقیم و بسیار زیادی بر روی کیفیت نهایی کار میگذارد از حساسیت بسیار بالایی برخوردار است. در این مطلب قصد داریم در خصوص کوره پخت، روشهای مرسوم گرمادهی و برخی نکات ایمنی مطالبی را با هم مرور کنیم. با سالی فام همراه باشید.

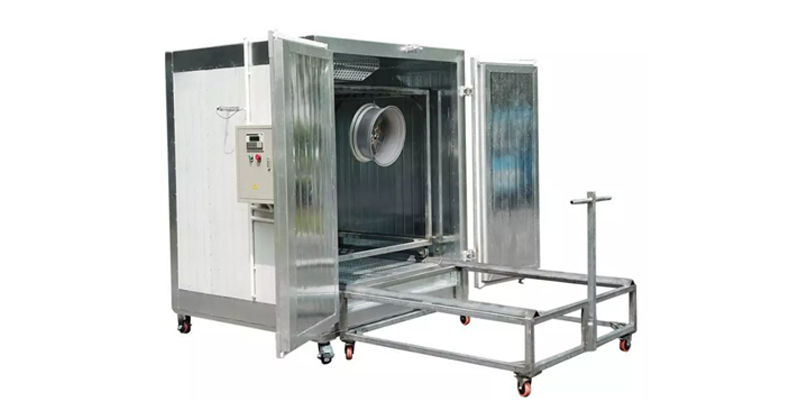

کوره پخت

در مرحله گرمادهی و پخت، رنگهای پودری که در دمای محیط به روی قطعه پاشیده شدهاند ذوب، جاری و پخته میشوند. همانطور که گفتیم این مرحله به دلیل تأثیر مستقیم بر روی کیفیت نهایی کار از حساسیت بسیار بالایی برخوردار است. از دیگر نکاتی که باید به آن توجه ویژهای داشت میزان حرارت و گرمای کوره است. رنگهای پودری با هم تفاوت دارند و هر کدام برای سیال شدن نیازمند دمای خاص و مشخصی هستند. دمای کمتر از آن میزان باعث میشود رنگ پودری به خوبی سیال، جاری و پخته نشود و دمای بیشتر میتواند به رنگ پودری صدمه بزند و از کیفیت آن بکاهد. بر اثر قرار گرفتن در معرض حرارت و گرما، رنگهای پودری سیال میشوند و مولکولهایشان در دمای مشخص با هم واکنش عرضی میدهند و به یکدیگر میچسبند. رنگ محصول نهایی در صورتی از کیفیت لازم و بالا برخوردار است که تمامی بخشهای رنگ شده قطعه در دمای یکسانی قرار گرفته باشد و رنگ به طور یکنواخت ذوب، سیال و جاری شده باشد. این مسئله باعث شده تا ساخت کورههای پخت بسیار حساس باشد، با کیفیت بالایی ساخته شوند و به وسایل کنترلی مناسب مجهز شوند تا قابلیت تولید گرما به صورت یکنواخت را داشته باشند.

زمان لازم برای بالا بردن دمای پودر به میزان لازم معمولاً به جرم قطعه بستگی دارد. البته باید توجه داشت که این مورد در خصوص کورههایی که در آنها از سیستم همرفتی استفاده میشود به سرعت پذیرش گرما توسط قطعه نیز بستگی دارد.

پارامترهای مهم در ساخت کوره

قبل از ساخت کوره پخت باید نکات بسیاری موردتوجه قرار گیرد. برخی از این نکات از اهمیت بسیار بالایی برخوردار هستند و عدم توجه مناسب به آنها میتواند مشکلات عدیدهای را در هنگام کار با رنگ پودری به وجود آورد. مهمترین نکاتی که در هنگام ساخت کوره باید به آنها توجه شود عبارتاند از:

۱- قطعه

توجه به اندازه قطعاتی که قرار است در کوره قرار بگیرند، وزن آنها و محدودیتهای دمایی که دارند اولین نکتهای است که باید به آن توجه ویژهای شود.

۲- نقاله

نقاله وسیلهای است که قطعه را به داخل کوره میبرد و در آن نگه میدارد. نوع نقاله، وسیله نگهدارنده قطعه و سرعت حرکت نقاله از جمله مواردی است که باید در خصوص آن فکر و تصمیمگیری شود.

۳- رنگآمیزی پودری

نوع فرمولاسیون پودر، ضخامت پودر استفاده شده بر روی سطح، نمودار پخت، رنگ، جلا و آزمایش پخت از دیگر مواردی است که باید قبل از ساخت کوره به آنها توجه شود.

طراحی و ساخت کوره با توجه به این نکات میتواند باعث شود تا سیستمی یکپارچه، کارآمد و مناسب داشت. همچنین باید توجه داشت که با ایجاد هارمونی و هماهنگی میان اجزا متفاوت خط رنگ پودری میتوان کیفیت کار را افزایش داد. دیواره کورهها را معمولاً از فولاد یا سرامیک میسازند. این دیوارهها توسط اتصالات روی هم نصب شده و عایقبندی میشوند تا از خروج گرما از داخل کوره جلوگیری کنند.

روشهای گرمادهی

نزدیک به ۷۰ سال است که از رنگهای پودری در صنعت استفاده میشود. در این زمان روشهای متفاوتی برای گرمادهی و پخت رنگهای پودری مورد استفاده قرار گرفتهاند. در این میان چند روش باعث شده تا کیفیت و موفقیت کار با پوششهای پودری پیشرفت چشمگیری داشته باشد. انواع روشهای گرمادهی در کورههای پخت رنگ پودری عبارتاند از:

۱- سیستمهای همرفتی هوای گرم با استفاده از امواج گرمازا

در سیستمهای همرفت هوای گرم با استفاده از امواج گرمازا، از هوا به عنوان وسیله انتقال حرارت استفاده میشود. هوا میتواند گرما را از منبع انرژی به محل یا منطقه مورد نظر برساند. بسیاری از سیستمهای همرفتی از گاز، نفت یا بخار به عنوان منبع انرژی استفاده میکنند و با استفاده از گردش مناسب هوا گرما را در کوره به درستی توزیع میکنند. در هوای کوره مواردی مانند فراوردههای قابل احتراق، بخار مواد حلال و احتمالاً بقایای مواد سوختی یافت میشود که در صورت عدم توجه لازم میتواند خطرناک باشد. برخی از کورههای جابهجایی هوا از عناصر مادون قرمز کم شدت برای انتقال گرما به شکلی تمیز و ایمن استفاده میکنند. همانطور که گفته شد زمان لازم برای بالا بردن دمای پودر در این روش به جرم قطعه و سرعت پذیرش گرما توسط آن بستگی دارد. در این روش برخی قطعات بزرگ ممکن است به ۳۰ دقیقه زمان برای رسیدن به دمای لازم نیاز داشته باشند در حالی که قطعات کوچکتر ممکن است در ۶ دقیقه به دمای لازم برسند. در هنگام پخت پوشش پودری سطحی، گرمایی که جذب تمام قطعه میشود را میتوان اتلاف انرژي دانست. البته استفاده از این روش برای پخت پوشش پودری بر روی قطعات با شکل هندسی متفاوت و برآمدگیهای متفاوت را میتوان مؤثرترین روش دانست.

این کورهها در زمان روشن شدن و برای رسیدن به دمای مناسب برای پخت از حالت سرد بیش از یک ساعت زمان نیاز دارند. یکی از عوامل تعیینکننده در کیفیت کار نظافت مرتب کوره و فضای کف آن است. درست است که این کورهها محدودیتهای فراوانی دارند و هزینههای زیادی را به کارگاه تحمیل میکنند اما همچنان میتوان از آنها به عنوان رایجترین و پر استفادهترین کورههای پخت رنگ پودری دانست.

۲- تشعشع مادون قرمز

در این کورهها عمل گرم کردن با استفاده از اشعه موج کوتاه و پر شدت مادون قرمز انجام میشود. در این کورهها با استفاده از انرژی برق، اشعه مادون قرمز تولید میکنند. این اشعهها به روش تشعشع از گسیل کننده بر روی سطح قطعه انتشار مییابند که این عمل با استفاده از امواج الکترومغناطیسی و با سرعت نور انجام میگیرد. در این روش برخلاف گرمادهی با استفاده از جابهجایی هوا، نیاز به هیچ واسطهای برای انتقال گرما نیست. در این روش انرژی گرمایی با استفاده از لامپهای مادون قرمز تنگستن به طور سریع به قسمتی که بر آن میتابد، منتقل میشوند. این انتقال به طور سریع، تمیز و مفید انتقال مییابد و موجهای کوتاه گرم کننده حتی به درون قطعه هم نفوذ میکنند. کورههایی که برای پخت در آنها از تشعشع مادون قرمز استفاده میشود معمولاً کم حجم هستند و میتوان آنها را مطابق اندازه قطعه تنظیم کرد. همین امر سبب صرفهجویی در مصرف انرژی، فضا و زمان میشود. رنگ روی قطعات با استفاده از این روش در مدت ۱۰ تا ۱۵ دقیقه پخته و آماده میشوند. بهترین کاربرد این نوع کورهها برای پخت محصولاتی است که شکل و قالب ثابت دارند و در خصوص تولید با حجم بالا تولید میشوند. از نکاتی که هنگام استفاده از این روش باید مد نظر داشت این است که قطعه باید در برابر تشعشع مستقیم قرار داشته باشد و کم و زیاد شدن فاصله بر روی کیفیت کار تأثیرگذار است. چرخاندن قطعات گرد یا استوانهای در هنگام پخت با اشعه سبب یکدست شدن پخت در تمام سطح کار میشود.

ایمنی کوره پخت

هوای کوره نقش بسیار مهم و حساسی در میزان امنیت، کیفیت و شکل ظاهری محصول دارد. از مواردی که باید به آن توجه داشت این است که غلظت مواد حلال یا بخار باید همیشه به میزان ۲۵ درصد پایینتر از حد انفجار باشد. به همین دلیل لازم است که هنگام فرایند پخت جریان و مقدار معینی از هوا به طور مرتب از کوره خارج شود. این کار توسط هواکش که در کورهها برای افزایش میزان ایمنی نصب میشود، انجام میگیرد. این هواکشها بخار مواد حلال و قابل احتراق را از کوره خارج میکند تا احتمال وقوع انفجار در کوره را از بین ببرد. همچنین این هواکشها جریان هوا ایجاد میکنند که این جریان باعث میشود بخار رنگ پودری از کوره پخت خارج شود. خارج شدن این بخارها میتواند از تغییر رنگ قطعه جلوگیری کند. باید توجه داشت که هواکشهای تخلیه و خروج هوا به حسگرهای جریان هوا مجهز باشند تا توسط این حسگرها بر اختلال جوی در جریان هوا نظارت داشته باشند. سیستمهای تخلیه و تأمین هوا به گونهای طراحی میشود که اندکی فشار منفی در کوره پدید آید.

برای داشتن عملیات و کارگاه ایمن باید تدابیر مناسبی برای تولید اندیشیده شود و شرایط و مقررات ایمنی تنظیم و رعایت گردد. همچنین نیاز است که هر ماه تمام مشخصههای ایمنی کوره پخت بررسی شود.